Сушилня в биотехнологичната промишленост

След отстраняване на влагата от микробен синтез на междинни продукти е един от крайните производствени операции. Сушенето е много енергоемки, комплекс, взаимно комплекс химични и термични процеси дифузия. Индустриалният микробиологията се занимават с живите организми, а в някои случаи за търговския продукт е необходимо да се запази не само качеството, но и за жизнеспособността на препаратите. Където основната форма се дължи на влага материал, който, за микробни продукти на синтеза малко изследвана.микробиологичен синтез, които се прилагат в процеса на сушене могат да бъдат класифицирани в две основни класа: на продукти, които са в обезводняване изисква съхранение на микроорганизми или по-висока активност жизненоважни лекарства (антибиотици, растителна защита агенти, ензими), - продукти, които след изсушаване изискват запазване на висока хранителна стойност (фураж мая, белтъчна храна и др.).

Според, микробиологични продукти на синтеза (от гледна точка на осъществяване на процеса на сушене) се разделят на две категории: бактериална вегетативна култура (бактерии, дрожди, гъби, вируси и т.н.) - спорообразуващи микроорганизми (бактерии спори, протеини, ензими, аминокиселини, антибиотици и т.н.).

За първата категория се характеризира с висока степен на микробен унищожаване в резултат на топлинната инактивация в сравнително тесен температурен диапазон (40-60) ° С, независимо от вида на културата. Материали по втора категория, имат значително по-висока устойчивост на топлина и по-ниска ставка на дезактивация.

Както е посочено, за вегетативни бактериални клетки, ензими, вируси и т.н. Основният механизъм за ограничаване е топлинно инактивиране на клетъчен протеин денатурация, във втория случай може да се приеме структура прекъсване на спори или макромолекула вещество. По същия начин, влиянието на температурата е показано и въздействието върху жизнеспособността на показателите за качество на остатъчна влага (безопасност) сушене обекти от различно естество. За материали от първата категория е критично съдържанието на влага на 50-70%, с по-голяма стабилност дрождени култури и култури от бактерии, отглеждани върху твърди субстрати.

Висока жизнеспособност ви спорове. Thuringiensis препарат се съхранява при съдържание на влага около 11%.

Висока устойчивост на различни антибиотици и аминокиселини. Материали, свързани с Втората категория, с ниско съдържание на остатъчна влага запазват технологичните параметри за дълго време, докато вегетативни бактериални форми са склонни да намаляват жизнеспособността на времето, в зависимост от съдържанието на влага. Втората категория може да включва протеин и ензимни препарати, имащи висока термична чувствителност заедно с достатъчна стабилност - окончателно съдържание на влага от порядъка на 5-6% е практически намалява тяхната ензимна активност.

Стриктното обосновка за избор на метод и сушене режим с получаване на желаното качество на крайния продукт може да се получи само чрез внимателен анализ на термични параметри на процеса на сушене, и продължителността на нагряване и скоростта на охлаждане, скоростта на отстраняване на влага, реологичните свойства и хигроскопичен материал.

В препоръчва всеки метод на сушене е необходимо да се определи температурата на режима на процеса. От гледна точка на топлина и маса интензификация, разбира се, да се ръководи от максималния капацитет на топлина се определя, от своя страна, максималната допустима температура за устойчивост на топлина материал на нагряване среда на.

Изпълнение на сушилнята изсушения материал и количеството влага се отстранява чрез сушене се определя от материалния баланс уравнения.

Ясно характеристики за класификацията на продуктите, Сешоари за микробиологична промишленост не съществува. Изсушители използвани в микробиологичната промишленост, и могат да се характеризират чрез процес и продукт хранене охлаждащата течност на в камерата за изсушаване, както и на хидродинамичните условия на тяхната експлоатация. Най-широко използваните в обезводняването на биосинтетични намерени продукти конвективни сушилни (валяк, колан, барабан, разпръскване, кипящ слой, и т.н.) са по-често използвани kontaktivnye сушилня.

Roller сушилня (фиг. 7.35) най-често се използва за сушене на фуражни дрожди със съдържание на сухо вещество 20-25%. Процесът на сушене се провежда при строг контрол на температурата за предотвратяване протеин денатуриране. На ролкови сушилни температурата на охлаждащата течност граница на 70-80 ° С Барабанът, която е затворена в капачки на краищата доставя пара.

В краищата на барабана определя горната клин образуващи между барабани баня, в която концентратът се доставя непрекъснато биомаса. Когато барабан се върти клетъчна биомаса мокри тяхната повърхност тънък слой, който се изсушава до съдържание на влага 8-10%. Суха биомаса се отстранява от повърхността на барабана и се заливат с ножове в надлъжна винта, където се подава към опаковка.

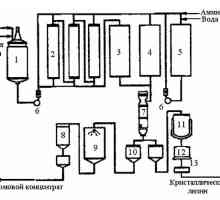

Изсушаването фураж концентрат, съдържащ аминокиселини, такива като лизин, хистидин, аргинин, триптофан, до съдържание на влага 8-10% се извършва на лента, спрей и сушилни с кипящ слой. Шофиране сушилня колан е показана на фиг. 7.35, б. Паста биомаса е предварително смесен с пълнител и след това се формова в брикети, които се хранят върху сушилня с лентов транспортьор. След сушене, материалът се смила в чукова мелница. Използването на лентови сушилни подходящи и когато мокър материал се формова предварително сушене и в тази форма е само приемлив.

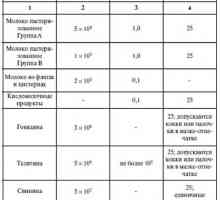

Фиг. 7.35. сушилни схема: Roller (а) и група (б) - и 1- kozhuh- с 2 - 3 baraban- -shtutser фураж пара 4 - О зърното kondensata- 5 - shnek- б: 1 - кондензиране gorshok- 2 - скрепер пречистване lenty- 3 - schit- 4 - порта за изравняване продуктов 5 - termopara- 6 - psihrometr- 7-8 tape- - нагревател (. Фиг Войнова NA)

Спрей сушилни. процес пулверизационно сушене има няколко предимства в сравнение с други методи на сушене. протича процес на сушене изключително бързо (15-30 секунди), частиците в по-висока температура зона имат наситен повърхност, чиято температура е в близост до адиабатно изпарение на чиста течност.

Поради материал разпръснати частици моментната сушене и ниска температура, получени изсушен продукт с добро качество. Например, не протеин денатуриране възниква, загубата окисление на витамини и т.н. Този метод често се използва за сушене на хранителни продукти, органични соли, и багрила и биологични фармацевтични продукти и други чувствителни материали.

Чрез качествените свойства на продукта чрез пулверизационно сушене в затоплен въздух или инертен газ (азот, въглероден двуокис), тя може да се сравнява само с продукт се суши под висок вакуум. Спрей изсушаване и лесно да се адаптира към промените в правилната посока на показателите за качество на крайния продукт, в зависимост от условията на сушене. Например, възможно е да се коригира и променя в определени граници на обемното тегло на сух прах размер на частиците, крайна влажност и температура. Изсушаване на получения краен продукт, който обикновено не изисква допълнително смилане и има повишена разтворимост.

При прилагането на пулверизационно сушене често може да бъде значително намалена и напълно механизирано производство цикъл получаване на сух продукт. В този случай, може да се елиминира чрез процеси, такива като филтруване, центрофугиране, смилане.

В спрей сушилни могат да постигнат висока производителност на изсушен материал, той не се нуждае от голям брой придружители. Материал за сушене в процеса на сушене не е в контакт с повърхностите на сушилнята, докато, докато изсъхне. Това опростява разрешаването на проблемите на корозия и подбор материал за сушилната камера.

За други методи на сушене на мокър продукт е в контакт с метални повърхности. В спрей сушилни могат да бъдат извършени в широк обхват на температурата на сушене (60-1 200) ° С Пулверизационно сушене лесно да извършва получаването на изсушения продукт, състоящ се от различни сухи компоненти в определени количества, например чрез добавяне на необходимите количества от други материали преди сушенето в основния материал.

метод спрей сушене има някои недостатъци: големи специфични размери на сушилнята през изсушаващия въздух с начална температура (100-1 50) ° С е относително скъпо и сложно оборудване за пръскане и отделяне на изсушен продукт от изгорелите газове.

Най-продуктивните са спрей изсушители, използвани за да изсъхне фуражна мая. Фиг. 7.36 е диаграма на пулверизационен изсушител с центробежни пулверизиране. суспензия дрожди непрекъснато се подава под лек натиск към механизма за разпръскване въртящ дискове. Благодарение на центробежната сила, генерирана по време на въртенето на диска, разтвор под формата на филм се движи непрекъснато с увеличаване на скоростта на периферията на диска и се изхвърля под формата на потоци от дезинтегриращи в малки капчици (6-70) микрона.

Сушителят (горещ въздух или горивни газове се разрежда с въздух) се подава в камерата за изсушаване чрез тръбопровода. С помощта на ветропоказател създава по-висока скорост на охлаждащата течност на входа на сушилната камера и едновременно с това докладва посока на спирала.

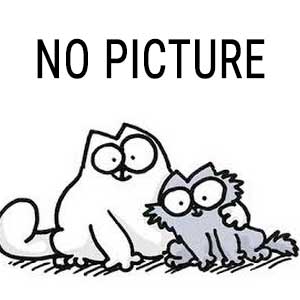

Фиг. 7.36. Схема спрей сушилня с центробежна спрей суспензия 1 - Основен- 2 - спрей Приспособление за 3 - 4 teplonositelya- вход - изход teplonositelya- 5 - (. Фиг NA Войнова) отстраняване на крайния продукт.

Началната температура на средата за изсушаване по време на сушенето на фуражни дрожди достигне (300-350) ° C.

Спрей дрожди суспензия, влиза в контакт с охлаждащата течност, изсушава. След изпаряване на водата от суспензията на дрожди при висока степен на пулверизирането се извършва почти мигновено, така че средството за сушене се охлажда бързо и температурата на изхода на сушилнята е по-малко от 90 ° С

Сухи дрожди също се нагрява над тази температура. Сух фураж мая под формата на прах се подава в долната конична част на сушилнята, където непрекъснато се отстранява. отопление среда прекарва освободен от камерата за изсушаване чрез контакта газ. Част от мая (15-20%) се увлече от охладителната течност, и инсталиран циклони за залавянето им.

Суха мая под конуса на сушилнята циклон и пневматично подава към опаковка и опаковката. Сушилни тип SRF оборудвана с пневматични или механични инжектори. Използването на един или друг дизайн дюза зависи от първоначалните свойства на продукта, сушене условия и изискванията за крайния продукт. Сушилни с механични пулверизатори се препоръчват за разпръскване и сушене фини емулсии и истински колоиди, фино разделени суспензии.

Барабанни сушилни (фиг. 7.37), работещ при атмосферно налягане се използва за сушене на ензимни препарати, органични киселини и други микробиологични синтеза. В сравнение с други видове сушилни единици в сушилня барабан загуба на ензимна активност не надвишава (10.5%).

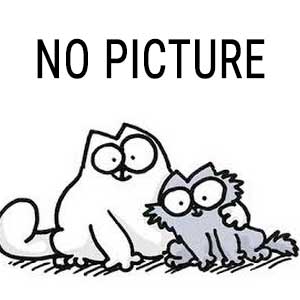

Фиг. 7.37. Схема картина и сушилнята на барабана 1 - baraban- 2 - bunker- 3 - разтоварване Приспособление за 4 - ventilyator- 5 - циклон (фиг Войнова NA).

В повечето случаи сушене се извършва чрез топъл въздух при едновременно снижаване или противоток движение на охладителя и продукта. Въздухът в барабана да изсъхне напълно почистена. Обикновено се използва за този двустепенен филтрация, използвайки груб филтър и бактериална пречистване.

Сушилнята се състои от кухо цилиндрично тяло 1 въртящ монтиран на ролкови лагери 6 с ъгъла на наклона (0,5-0,6) ° по посока на изпразване на продукта. Материал за сушене се подава в бункера 2 и от спирална вложка навлиза в кухината на корпуса, през който преминава редица дюзи, интензивно смесени и в контакт с охлаждащата течност, която осигурява процес на сушене.

Fluid сушене легло е широко използван в обработката kserolabilnyh материали, тъй като регулирането се постига лесно окончателно съдържание на влага от материала. Основните предимства на споменатите сушене са: висока интензивност обработва perenosa- частици-предотвратяване локално прегряване относително просто конструктивно подреждане (фигура 7.38, а.), Възможността за гранулиране материал (антибиотици, аминокиселини) директно в процеса на сушене.

Най-важното противопоказание прилагане на метода на кипящия слой е механични частици нарушаване целостта (абразия, залепване). Тръбният сушилнята (фиг. 7.38, б) принципа за пневматичен транспорт на твърди частици (гранули) в тръбата 3, след това се извършва отстраняване външна влага от повърхността на продукта, за да се изсуши.

Фиг. 7.38. Схема сушилни: кипящ слой (А, В) - пневматична тръбна сушилня (С): 1 - 2 питателна - bunker- 3 - Основен- 4-5 Cyclone -filtr- 7 - монтиране продуктов 8 освобождаване - вход на охлаждащата течност ( Фиг. Войнов NA)

Замразете сушилни. Сублимация (лиофилизиране) - твърда преход при нагряване в газообразно състояние, като се избягва течната фаза. На изхода от среда сушилня изпускателната топлина влиза в циклона 5 и сухият продукт се влива в изпускателното устройство 3. В диаметър 1.2 m и корпуса на сушилня с дължина 4.2 m изпълнение сушилня гъбички култура достигне 1.5 m / ден.

Freeze сушене микробиологични продукти на синтеза представлява специален случай на вакуумна дестилация чрез изпаряване на лед от замразения продукт. Провеждане на сушене чрез замразяване под вакуум осигурява по-ниски температури за обработка и по този начин се поддържа структурата на клетката в жизнеспособно състояние. Лиофилизацията е най-подходящ за живите организми, определени ензими и други температурни чувствителни продукти. В този случай, най-малко инактивиране на ензимите, е добре поддържана клетъчна жизнеспособност.

Предимства сушене под внимание: влагата се отстранява при ниски температури, които по същество елиминира топлинна инактивация продуктов остава стабилна структура материал (без унищожаване или конгломерат от частиците) - практически елиминира обезгазяване суши съществено нарушение на неговия химичен sostava- улеснено възможно да се получи сух продукт, и в опаковани стерилни.

Замразяване-изсушаване на биологични продукти се състои от етапите на замразяване, сублимация, десорбция (сухо). От степента на замразяване и крайната температура на продукта зависи процес сублимация.

Подлагане на замразяване-изсушаване микробен суспензия концентрат, получен от културална среда от един от механични методи за обезводняване (филтриране, центрофугиране). Концентрираната суспензия на микроорганизмите се добавя определено количество от така наречената защитна среда, който защитава клетките от смърт по време на замразяване и последващо изсушаване.

Носителите, използвани като защитни колоиди и хидрофилни вещества (протеини, аминокиселини, въглехидрати, и т.н.), които инхибират вътреклетъчната образуването на лед, намаляват концентрацията на електролити и защитават клетките от дълбоко необратимо дехидратация. Замразяване на биомаса води до физически, биофизични и биохимични промени в клетката.

Като резултат кристализация възниква по време на замразяване увреждане и разрушаване на клетъчните мембрани и други клетъчни структури. Тези лезии могат да бъдат причинени от три главни фактора: механичното действие на клетки кристали lda- увеличаване на концентрацията на електролита, че денатуриране на мембраната води до намаляване на концентрациите на разликата в и извън клетката.

За да се избегне протеин денатурация при замразяване условия се избират оптимални кристализация вода.

От голямо значение е степента на замръзване. С бавно охлаждане, големи ледени кристали се формират, като долната повърхност изпаряване се образуват от малки кристали по време на бързо замразяване.

Има няколко начина за замразяване биомаса: контакт на замразяване охлажда polkah- конвекция студ gazom- комбиниран замразяване. Freeze сушене единица (фиг. 7.39) се състои от камера за изсушаване система кондензатор-desublimator и вакуум изпомпване.

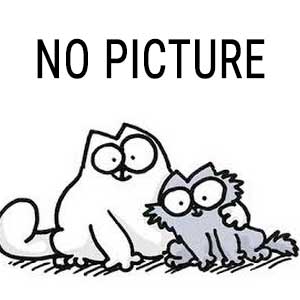

Фиг. 7.39. Схема операция партида: 1, 7 - охлаждане инсталация- 2 - holodilnik- 3 - polki- 4 - sublimator- 5 - кондензатор 6 - вакуум pump- -nasos- 9 8 - контейнер за нагряване на топлоносителя (NA Фиг. . Войнова)

Конструктивното оформление на отделните елементи на веригата поради специфичните сублимира материал и желанието да се осигури непрекъснат процес и висока интензивност сушене. В промишлени инсталации сублимация вложена енергия се извършва главно чрез проводимост, радиация infokrasnogo, високочестотни токове.

Прилагането на изсушен чрез замразяване, като се използва комбиниран енергозахранването (IR - лъчение, ултразвукова енергия, и принуден поток от газ) за намаляване на специфичния разход на енергия и увеличаване на способността да се възстанови от сух бактериална концентрат. най-ефективно сушене чрез сублимация в областта на ултразвук и атмосфера на инертен газ. В допълнение, значително намалява специфичен разход на енергия изпарява влага в сравнение с контакта от сушене чрез замразяване.

NA Warriors, TG Volova

Споделяне в социалните мрежи:

сроден

IPV и панкреас

IPV и панкреас Дифузията на въглероден диоксид през плацентата. Екскрецията на метаболитни продукти през плацентата

Дифузията на въглероден диоксид през плацентата. Екскрецията на метаболитни продукти през плацентата Poliribosomny комплекс синтез антитяло. РНК, участващи в синтеза на антитела

Poliribosomny комплекс синтез антитяло. РНК, участващи в синтеза на антитела Превод на иРНК. Характеристики на иРНК превод по синтеза на антитялото

Превод на иРНК. Характеристики на иРНК превод по синтеза на антитялото Ефектът върху фенотипа на антитела с тежки вериги. Ограничаване V-гени

Ефектът върху фенотипа на антитела с тежки вериги. Ограничаване V-гени Механизми на действие на антитела. Комплемента система активиране на антитела

Механизми на действие на антитела. Комплемента система активиране на антитела Глюкокортикоидите в алергични реакции. Модулатори на левкотриен алергии

Глюкокортикоидите в алергични реакции. Модулатори на левкотриен алергии Kalpainovaya система протеолиза

Kalpainovaya система протеолиза Bio 2013 изложба и конференция по биотехнологии, Чикаго, САЩ

Bio 2013 изложба и конференция по биотехнологии, Чикаго, САЩ Предотвратяване на хранителни инфекции и интоксикации

Предотвратяване на хранителни инфекции и интоксикации Вреден - хляб!

Вреден - хляб! Производство на протеини от едноклетъчни и многоклетъчни организми

Производство на протеини от едноклетъчни и многоклетъчни организми Селскостопанските биотехнологии биологичен тор

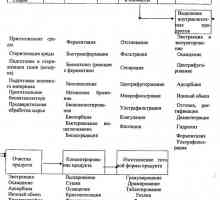

Селскостопанските биотехнологии биологичен тор Производство на вторични метаболити: сушене, контрол и лекарствена опаковка

Производство на вторични метаболити: сушене, контрол и лекарствена опаковка Процеси в областта на биотехнологиите

Процеси в областта на биотехнологиите Промишлена микробиология. производство на аминокиселини

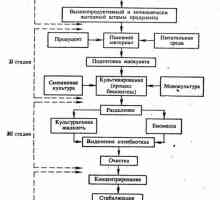

Промишлена микробиология. производство на аминокиселини Типична схема и основни етап биотехнологични продукции

Типична схема и основни етап биотехнологични продукции Примери за биотехнологични процеси

Примери за биотехнологични процеси Антиметаболити са вещества, които са подобни по химическа структура до естествените метаболитни…

Антиметаболити са вещества, които са подобни по химическа структура до естествените метаболитни… Американците инвалидите

Американците инвалидите Голям Медицински Енциклопедия IC nevronet. наркотици

Голям Медицински Енциклопедия IC nevronet. наркотици